안녕하세요, AI 기반 예지보전 솔루션 모터센스입니다.

지난번에는 AI를 통한 회전 기계의 예지 보전에 대해 알아봤습니다.

만약 해당 게시글을 보지 않았다면, 아래의 링크를 참고해 주세요.

이번 포스팅에서는 그간 궁금하셨을 ‘모터센스가 어떻게 고장을 미리 알아낼 수 있는지’, 그 비결을 공개합니다! 모터센스의 신속 정확한 예지보전은 어떻게 이루어지는지, 자세히 알아보시죠

How it works

How it works

그림 1. 모터센스의 예지보전 과정

*모터센스는 학습, 분석, 진단, 알림까지 모두 자체 기술로 개발되었습니다.

모터센스 도입단계

1.

설비 선정

실무자와의 미팅을 통해 대상 설비를 선정합니다. 적용할 설비의 특성과 운영 환경을 파악하고, 네트워크 환경을 검토하여 최적화합니다.

2.

진동 센서 설비 부착 및 데이터 수집

센서를 설치하여 데이터를 수집하고 상태 모니터링을 시작합니다. 모니터링에는 설비 종류에 맞춘 다양한 분석 지표를 기반으로 하는 진동 트렌드 분석 등이 포함됩니다. 수집한 데이터는 순수한 모터 데이터만을 수집하기 위해 노이즈 필터링을 거쳐 정제됩니다.

3.

AI기반 고장 예측

정제된 데이터를 이용해 AI 고장 예측 모델을 적용해 설비 고장을 탐색합니다. 기존 데이터로 학습한 정상 데이터와 새로운 데이터를 비교하는 방식으로 이상 징후를 탐지합니다.

4.

고장 예측 알림

이렇게 발견한 Anomaly Detection(이상 행위 탐지) 결과는 대시보드를 통해 실시간으로 확인할 수 있습니다. 만약 이상 징후가 나타났다면 고장 종류 및 고장 예측 확률과 함께 SMS로 알림을 받아볼 수 있습니다.

이렇듯, 모터센스 솔루션은 각 단계별로 정밀한 탐지 과정을 거쳐 설비 고장을 예방하고 다운타임을 최소화할 수 있도록 도와드립니다

예지보전, 설비에 따라 달라져야 하는 이유

예지보전, 설비에 따라 달라져야 하는 이유

공장에서 사용하는 기계는 수없이 많고, 이에 따른 고장의 원인도 매우 다양합니다.

이를 고려하지 않고 하나의 고장 예측 모델을 모든 설비에 적용하는 것은 ‘하나마나’한 예지보전이 될 위험이 있습니다. 설비의 종류에 따라 고장의 원인과 성격도 천차만별로 달라지기 때문이죠.

예를 들어, 컨베이어 벨트에 사용되는 회전 기계와 반도체 제조 공장에서 사용되는 회전 기계는 부품도 다르며 고장의 원인도 다릅니다. 두 설비에 동일한 예측 모델을 적용한다면 정확도가 떨어질 수 밖에 없습니다.

예지보전 솔루션을 사용할 때, 기계별 맞춤 모델이 꼭 필요한 이유입니다.

그림 2. 현재 모터센스의 설치 대상

또한 설비의 진동을 측정할 때에도 설비의 특성에 맞는 전처리(노이즈 필터링)방식이 필요합니다.

전처리가 필요한 경우

1.

설비의 상태(작동/정지)를 구분해 데이터를 수집할 때

2.

주변 작업 환경으로 인한 충격성 노이즈나 전기적 노이즈를 제거해야 할 때

3.

움직이는 설비의 경우 기계의 단순 동작으로 발생하는 노이즈를 제거해야 할 때

4.

기타 다양한 환경을 고려한 전처리 방식이 필요할 때

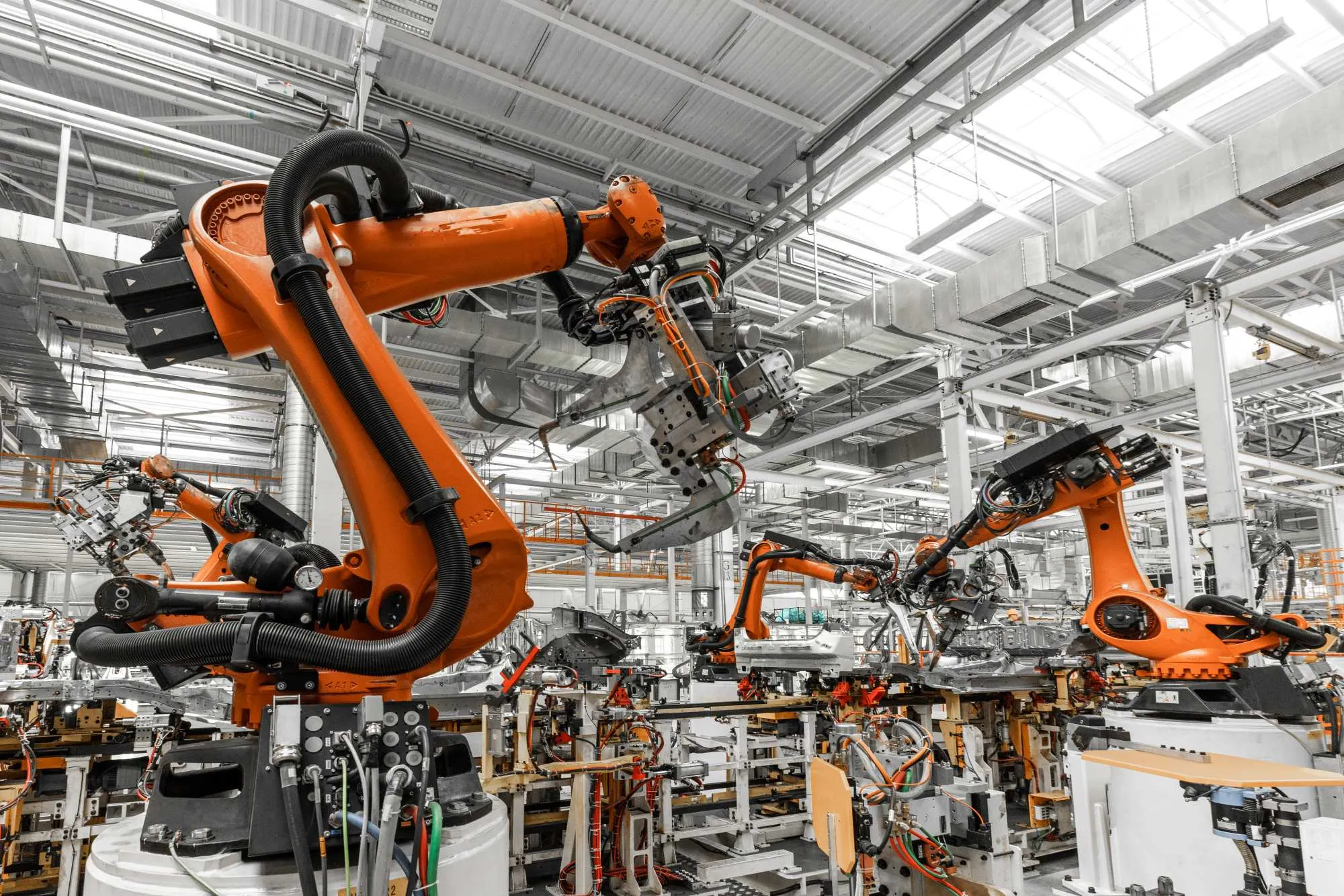

전처리가 필요한 대표적인 예시: 로봇팔

특수한 전처리 방식이 필요한 대표적인 예로, 여러 개의 관절로 이루어진 ‘로봇팔’이 있습니다.

로봇팔을 모니터링 할 때에는 단순히 모터의 진동만 추출되는 것이 아니라 관절의 움직임에 따라 다양한 진동이 혼합되어 측정될 가능성이 높습니다.

그래서 적절한 필터링 기술을 적용하여 순수한 모터의 진동만을 추출해 분석해야 합니다.

•

로봇팔의 진동 측정 방법

로봇팔의 특징은 변속, 변화인데요. 같은 위치에서 정속으로 회전하는 것이 아닌, 다양한 동작에 따라 계속 변속하는 모터가 내장되어 있습니다. 이런 특성 때문에 여러 가지 진동이 섞이는 로봇의 팔 부분을 측정하게 되면, 아래와 같은 진동 파형이 나타납니다.

그림 3. 로봇팔 파형 - 필터 전

위의 그림과 같이 일반적인 파형의 모습과는 다르게 위 아래로 출렁이는 모습이 나타나는데요,

이러한 파형은 순수한 모터의 진동이 아니기 때문에 정확한 진단이 쉽지 않아 전처리가 필요합니다.

(그림3) 필터링을 거치기 전의 진동 크기인 RMS는 0.361의 크기를 가지고 있습니다.

그림 4. 로봇팔 파형 - 필터 후의 움직임 파형

그림 5. 로봇팔 파형 - 필터 후의 모터 파형

(그림4,5) 이런 혼합 파형에서 전처리(필터링) 기법을 거쳐 순수한 모터의 진동을 분리했을 때, 진동 크기는 0.141로 변하는 것을 볼 수 있습니다.

이처럼 필터링 적용을 통해 로봇팔의 움직임과 순수 모터 진동을 분리하면, 모터의 RMS 진동 크기도 달라질 뿐만 아니라 다른 분석 지표의 계산값, 진동 트렌드도 달라집니다.

이렇게 얻어낸 정제된 데이터를 사용하면 모터의 상태 진단을 더 정확하게 할 수 있겠죠!

현장에서 사용하는 여러가지 설비는 고유한 기능과 특성을 가지고 있으며, 그만큼 다양한 고장 패턴이 존재합니다. 보다 정확한 예지보전과 관리를 위해서는 각 설비의 특성과 유형을 파악하는 것이 가장 중요합니다 :)

설비의 종류와 특성에 따라 적절한 분석 방법과 전처리 방법을 선택하고, 이를 통해 정확한 진동 데이터를 추출하는 과정이 전제되어야 정밀한 분석과 진단이 가능하고, 적절한 유지보수 전략을 수립해 안정적인 운영과 성능 향상을 기대할 수 있습니다.

일률적인 예측 모델이 아닌 모터센스의 설비 맞춤 예측 모델을 적용한다면 더 정확한 상태 진단과 예지 보전이 가능합니다

지금까지 모터센스의 예지보전 방식에 대해 알아봤습니다.

모터센스에 대해 더 자세히 알고 싶으시다면 아래 버튼을 클릭해 홈페이지에 방문해주세요

.png&blockId=031bfb7b-e97e-4f96-99b8-44a8d22c1b5a)

.png&blockId=1e7b1b00-935f-4538-bcf5-44b346171bde)

.png&blockId=e83fd702-0dd6-4b53-b3bf-7ad48a5fea2e)

.png&blockId=cdf88706-af74-443a-95c7-8490c82ca6b7)

.png&blockId=8a6e9fbe-798e-4ea8-a3d8-6f8e9e0e7958)

.png&blockId=b4af065a-0da0-4d44-a69b-0a8f64b6d7e9)